線材(ワイヤー)の渦流探傷試験

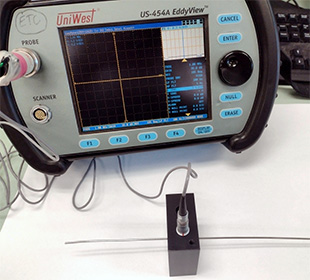

貫通コイルによる渦流探傷試験は、線材製造時の品質保証に欠かすことができない必須の検査です。ここでは「United Western Technology(略称 UniWest)」のDr. Tom Guettinger氏が執筆したアプリケーションレポートを紹介します。渦流探傷器のセットアップ、評価、製造ラインへ導入時の注意点、そして渦流探傷に影響を与える因子について、非常に詳細に、そして分かりやすく記述されています。渦流探傷試験の導入プロセス全般にスポットライトを当てており、導入を検討中の品質管理者はもちろんのこと、渦流探傷を学ぶ学生や渦流探傷器メーカーのアプリケーションエンジニアにとって非常に役立つ内容です。

*Dr. Tom Guettinger氏の許可のもと、NDTアドヴァンスが翻訳し当サイトへ掲載しています。読みやすさを優先し、直訳ではなく意訳しています。このため、細かなニュアンスについては筆者の意図を完全に伝えきれていない可能性があります。原文(英語)もPDFとして掲載していますので、併せてご確認ください。

はじめに

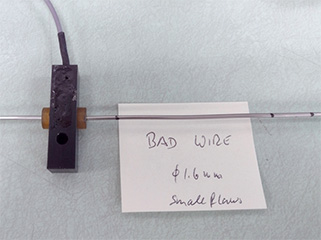

ある顧客が直径1.6mmの2本のスチール・ワイヤーを当社(UniWest)に送ってきました。2本のうち1本は特定できない性質の欠陥が無数にあるきずサンプルで、もう1本は良品です。その顧客は、きずサンプルの検出が可能な貫通コイル(注を求めています。

注)渦流探傷において「コイル」という用語は、プローブ内部のセンサーコイルを形成する細線の巻線を指します。しかしながら、線材(棒材/管材)の渦流探傷において「コイル」という用語は巻線ではなく、センサーコイル、ハウジング・コネクターを含む完全な「貫通コイル」を指します。

貫通コイルについて

ワイヤー、チューブ、棒材の製造試験では、伝統的に周波数40kHz前後の貫通コイルが使用されてきました。ワイヤーの材質や検出する欠陥の種類によっては、100kHzのコイルを使用することもあります。

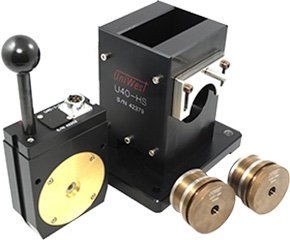

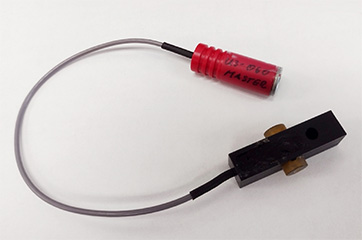

通常UniWestでは、直径40mmまでの太い線材には貫通コイル「U40-1(図1)」、直径20mm以下の線材には「U20-2(図2)」を使用します。U20コイルはハウジングが小さく安価です。さらに細い5mm以下のワイヤーには「U5」、3mm以下のワイヤーには「U3(図3)」を使用することもあります。U3コイルは、コネクターに使用されるピンを検査するために作られたコイルです。この用途では、非常に小さな欠陥を検出するために、2MHzまでの比較的高い周波数が必要です。U3コイルは広帯域で、広い周波数帯域をカバーします。

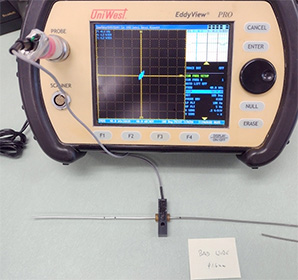

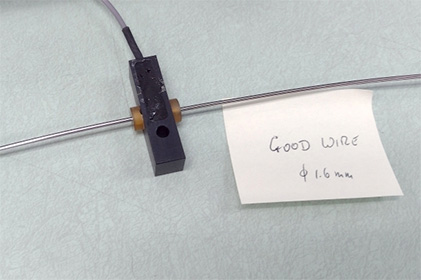

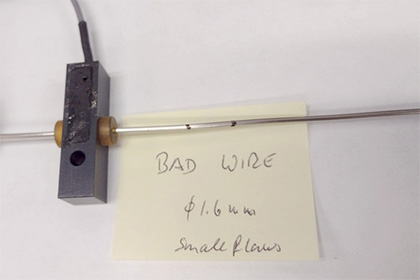

今回の評価では、まず手元にある内径1.65mmのU3コイル「U3-060-BD(図3)」で評価を実施し、その後評価用に製作した内径2mmの高周波版のU20コイル「U20-2HF-2.0(図2)」を用いて評価しました。

図1 U40-1

図2 U20-2HF-2

図3 U3-060-BD

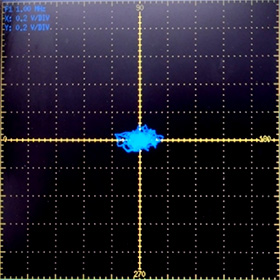

40kHz~500kHzでの評価

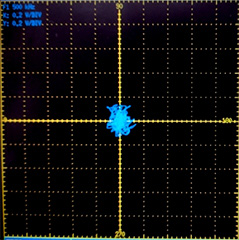

最初のステップは、使用する周波数を決定することです。最適な周波数を決定するために、伝統的な値である40kHzから評価を始めます。図4と図5は、40kHzにおける良品と欠陥品の渦流信号です。この周波数では、良品と欠陥品の渦流信号には際立った違いはなく、これは内部欠陥ではないことを物語っています。

図4a 良品

図4b 渦流信号(40kHz)

図5a 欠陥品

図5b 渦流信号(40kHz)

なぜ40kHzなのか?

探傷周波数「40kHz」は、鉄において渦流の浸透深さが約2.7mmとなり、線材内部の介在物を検出できます。ワイヤーには、鉄の小さな「ビーズ」のような介在物(偏析)があることが多く、これは磁性を持ち、急激な渦流信号の変化としてディスプレイに表示されます。またワイヤーには、小さな孔やスラグ(酸化物)が存在することもあります。スラグは多くの場合、ワイヤーの伸線工程で引き伸ばされ、長い「ストリンガー」となり、渦流信号の急激な変化ではなく、信号ノイズの増加として現れます。これら内部欠陥を検出するために、線材・棒材の探傷では伝統的に40kHzの探傷周波数が用いられてきました。

40kHzでの評価後、100kHz、250kHz、500kHzの順にテストを繰り返し、渦電流の浸透深さを徐々に浅くし、渦電流をよりワイヤーの表面に集中させます。

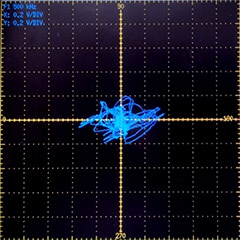

図6と図7は、500kHzにおける良品と欠陥品に対する信号応答を示したものです。欠陥ワイヤーでは、表面または表面近傍からのいくつかの異なる渦流信号(図7b、7c、7d)が観察できました。

図6a 良品

図6b 渦流信号(500kHz)

図7a 欠陥品

図7b 渦流信号(500kHz)

図7c 渦流信号(500kHz)

図7d 渦流信号(500kHz)

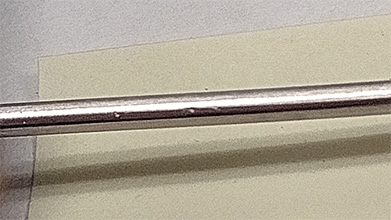

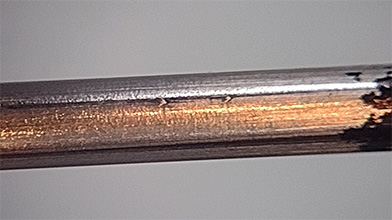

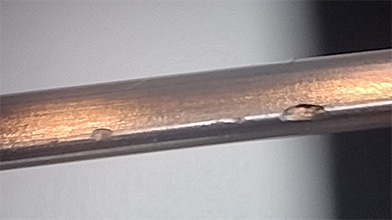

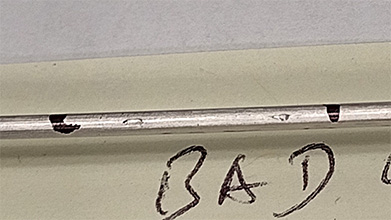

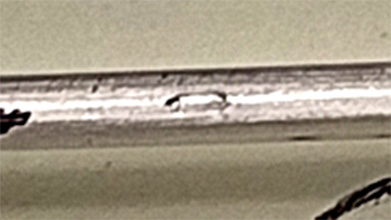

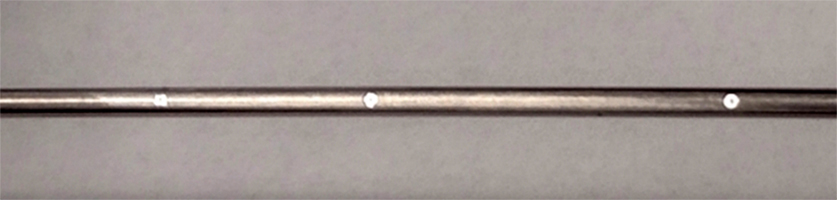

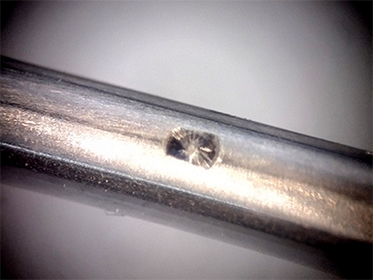

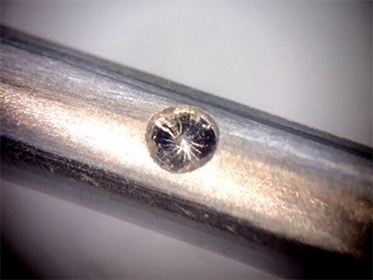

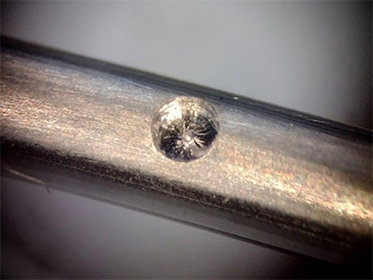

ワイヤーを目視で観察すると、きずサンプルの表面には多くの欠陥があることが分かります。これらはワイヤーの長手方向に沿って、円周方向の同じ位置にあります。それらの欠陥のうち「小キズ」、「中キズ」、「大キズ」の3箇所(図8、9、10)を選びました。これらは「孔食」と呼ばれます。孔食が発生する原因はいろいろありますが、そのひとつは、太い線材から線径を細くする際に、ドローダイスやピンチローラーの潤滑が失われることによるものです。このような場合、ダイスがワイヤーの表面を傷つけることがあります。ダイスが損傷すると、ワイヤーの長さ方向に長い切れ目が入ります。ピンチローラーが損傷した場合は、ローラーの直径に合った一定の間隔で欠陥が発生します。

図8a 欠陥品 小キズ

図8b 拡大写真 小キズ

図9a 欠陥品 中キズ

図9b 拡大写真 中キズ

図10a 欠陥品 大キズ

図10b 拡大写真 大キズ

1MHzでの評価と振動によるノイズの確認

欠陥は "表面近く" のため、より表層に渦流が集中する1MHzと2MHzで探傷を行い、渦流信号の応答が高まるか確認しました。ここでは、1MHzでの渦流信号を詳しく見ましょう。

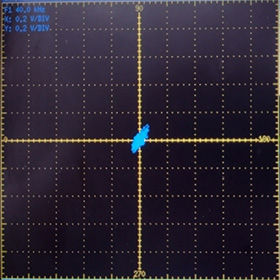

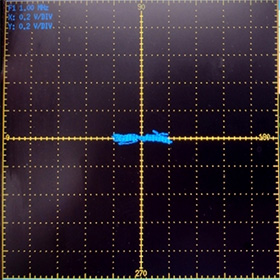

図11a 良品

図11b 渦流信号(1MHz)良品

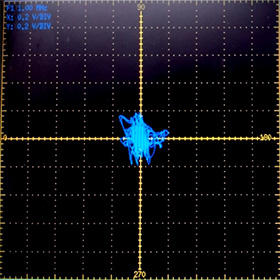

図12a 欠陥品 小キズ

図12 渦流信号(1MHz)小キズ

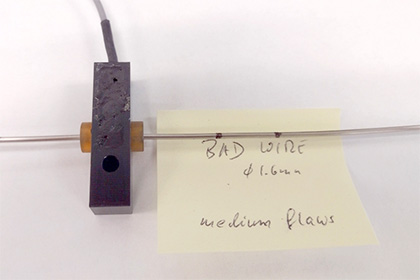

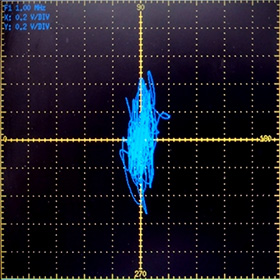

図13a 欠陥品 中キズ

図13b 渦流信号(1MHz)中キズ

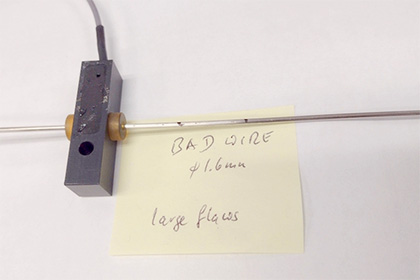

図14a 欠陥品 大キズ

図14b 渦流信号(1MHz)大キズ

このように探傷周波数を1MHzに設定すると、表面の欠陥をはっきりと検出でき、さらにキズの大きさの違いも確認することができます。

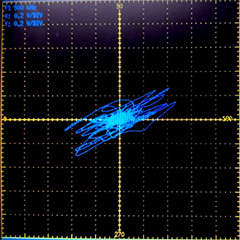

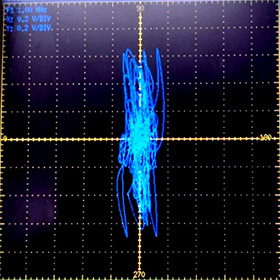

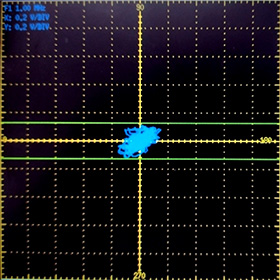

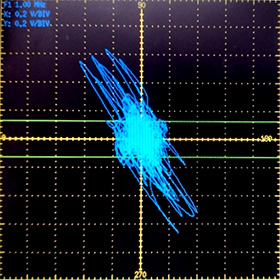

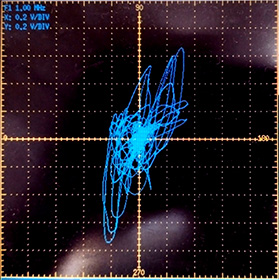

しかしながら考慮しなければならない問題があります。製造中のワイヤーの振動です。ワイヤーの製造現場では、モーターが製造ラインを牽引します。回転するモーターは振動を引き起こし、ワイヤーはコイルを通過する際にわずかに揺れます。これが渦流信号に振動ノイズとして現れます。探傷中にワイヤーを軽く揺らすことで、信号ノイズをシミュレートすることもできます。振動ノイズの信号応答を図15bに示します。

図15a 良品 振動

図15b 渦流信号(1MHz)振動ノイズ

振動ノイズの位相(方向)とキズからの信号(図13b、図14b)の向きに違いがあることに注目してください。振動ノイズとキズ信号の向きが異なるため、位相を調整することで、キズ信号のみを合否判定基準として利用し、振動ノイズを探傷結果に影響を与えないよう無視することができます。

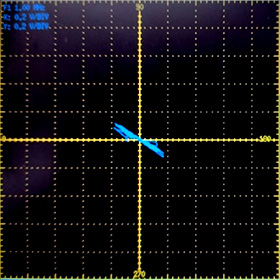

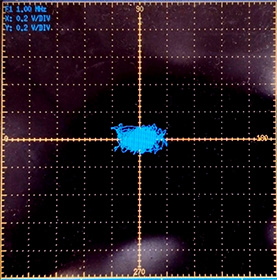

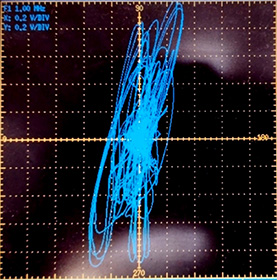

アラーム(閾値)の設定

欠陥を検出した際にアラーム信号を出力するよう探傷器を設定します。アラーム出力のトリガーとなるゲート(閾値)には、円、長方形、水平線などが用意されており、任意のタイプをアラームゲートとして設定することができます。私は通常、アラームゲートとして円か水平線を好んで使います。今回は水平線を選び、振動ノイズを水平に設定して、振動がアラーム出力をトリガーしないようにします。図16は振動ノイズを水平方向に回転させたものです。

図16a 良品 振動

図16b 振動ノイズ 水平

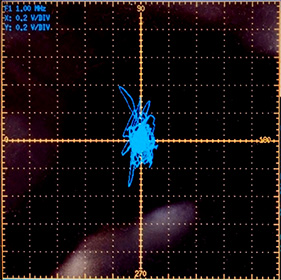

次のステップは、良品と欠陥ワイヤーのキズを探傷し、アラームゲートを設定することです。アラームメニューでアラームタイプを "Y-only "に設定し、良品を貫通コイルに通しながら閾値を調整し、良品のノイズ信号が閾値を超えない(アラームが作動しない)ことを確認します。次にきずワイヤーを通し、キズ信号によりアラームが作動することを確認します。再度両方をチェックします(図17、図18)。

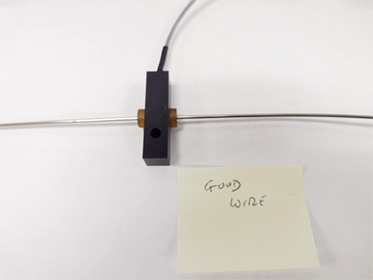

図17a 良品

図17b 渦流信号 良品

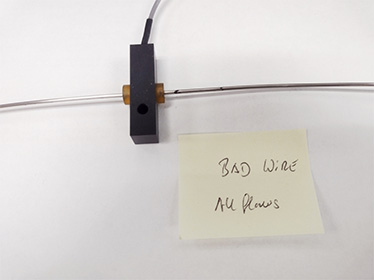

図18a 欠陥品

図18b 渦流信号 欠陥品

貫通コイル「U3-060-BD」での評価結果

探傷周波数1MHzで、ワイヤーの欠陥を検出することに成功しました。

それでは、周波数を1MHzから2MHzに上げるとさらに感度は高くなるでしょうか? 答えは”イエス”で、信号振幅はほぼ2倍になります。それでは、なぜ2MHzを選ばなかったのでしょうか? それは振動ノイズが著しく大きくなり、キズの兆候を隠してしまう可能性があるからです。

貫通コイル「U3-060-BD」は欠陥を検出できましたが、そのまま生産ラインでは使用できません。

その理由は、貫通コイルの径にあります。内径1.65mmの「U3-060-BD」は、今回のような欠陥がもつバリによりコイルが損傷し、あまり長持ちしません。通常、ワイヤー径よりも0.5mm以上大きなコイルを使用します。今回のケースでは2.0mmのコイル径が適用可能な最小径となります。

しかし、ワイヤーの直径の公差も、製造ラインでのワイヤーの芯出しの精度も、現時点では「未知」のため、標準的な直径2.0mmの貫通コイルを使うか、次の標準サイズである2.5mmのコイルを使うか、ちょっとしたジレンマに陥っています。コイル径を大きくするとコイルの損傷を防ぐことができますが、一方で感度が指数関数的に低下するからです。今回は2.0mmの高周波版の貫通コイル「U20-2HF-2.0(図3)」を製作し評価しました。

貫通コイル「U20-2HF-2.0」での評価

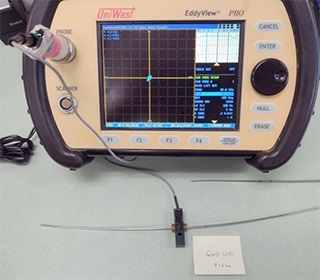

「U20-2HF 2.0」は、コイル径2mm、中心周波数1MHz、周波数範囲200kHz~2MHzの自己比較方式(ディファレンシャル)の高周波貫通コイルです。

それでは「U20-2HF 2.0」での探傷信号を見てみましょう。

図2 U20-2HF-2.0

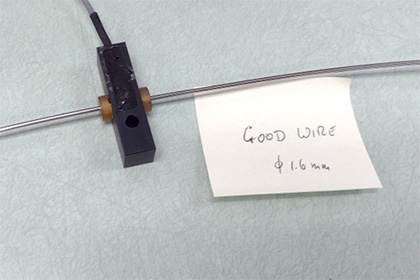

図19a 1.6mmワイヤーの探傷

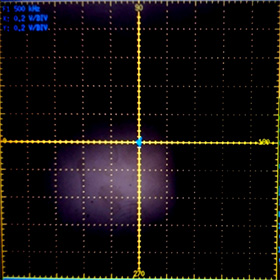

図19b 渦流信号 良品

図19c 渦流信号 小キズ

図19d 渦流信号 中キズ

図19e 渦流信号 大キズ

「U20-2HF 2.0」の渦流信号と「U3-060-BD」の信号を比較すると、「U20-2-HF 2.0mm」の方がコイル径は大きいですが、同等の結果が得られることが分かります。さらに「U20-2HF」は、U3コイルよりも周波数範囲が広いため、太い径のワイヤ検査にも適しています。

いつもならここでレポートは終わりますが、まだ続きがあります。ここからの話題は「1.6mmのスチールワイヤーの評価」の枠を超えていますが、ワイヤー、チューブ、棒鋼製造業における私の経験の一部を要約したものです。渦流探傷試験の導入を検討中の品質管理者、貫通コイルの設計者、現在そして将来のNDT技術者の助けになることを願い記載しました。

導入のステップ

ステップ1

まず、使用する貫通コイルを決めます。ここまで実施した評価と同様の評価を行い、コイル構成(リフレクション型 / ブリッジ型)、信号検出方式(単一方式 / 自己比較方式)、筐体、どのようなガイドを使用するか決めます。顧客がすでにU20型コイルとガイドを保有しているのであれば、高周波バージョンのU20-2HF-2.0MM(200kHz - 2MHz)を製作することを検討し、U40コイルとガイドを保有している場合は、U40コイルの高周波バージョンを製作します。

ワイヤーの直径の公差や芯出しの精度がよほど良くない限り、U3やU5コイルは、耐衝撃性や耐摩耗性が劣るためお勧めできません。

コイルの種類を決めて作り、取り付ける準備ができたとします。次は何をしましょう?

ステップ2

次のステップは "ワイヤーマスター" を作ることです。

良品ワイヤーを約0.75mの長さでカットし、その中央付近に検出しなければいけないサイズの欠陥を、放電加工機を用い人工的に加工します。例えば、深さ0.5mm、長さ2mmです。経験則では、深さはワイヤーの直径の30%、長さは深さの約4倍です。あるいは、直径0.5mm、深さ0.5mmの小さな穴を加工することもできますが、穴は放電加工よりも渦流探傷で検出しやすい点に注意が必要です。下の写真(図20)は、エンドミルを用いた穴加工の例です。深さは0.08mm、0.18mm、0.38mmです。エンドミルは手元にある最小サイズの刃径0.76mmを使用しましたが、本来1.6mm径のワイヤーに対しては刃径0.5mmまたは0.25mmのエンドミルを使用すべきです。

図20a エンドミルでの加工例(左から深さ0.08mm、0.18mm、0.38mm)

図20b 深さ0.08mm

図20c 深さ0.18mm

図20b 深さ0.38mm

次に、ワイヤーマスターをコイルに通し、放電加工したスリットまたはドリル穴がアラームをトリガーすることを確認します。(これはアラーム出力のテストに過ぎません。)

ラインへの導入

ステップ3

貫通コイルは製造ラインのどこに設置すべきでしょうか? 通常、貫通コイルは、最後のドローダイから約2~3メートル、スプーラーの直前に設置されるはずです。(ここでワイヤーがドラムに巻かれて出荷されます。) 線材が貫通コイルの中心を通過するように、ピンチローラーを貫通コイルホルダーの前後に配置します。

*UniWestが提供する貫通プローブホルダーにはガイドが付属しますが、ガイドは貫通コイルへの損傷を防ぐための「最終的な保護」としてのみ機能すべきで、芯出しはピンチローラーにより調整します。

一部の工場では、渦電流試験はドローラインでは行われていません。なぜなら、ワイヤーが出てくる温度が高すぎ、貫通コイルを溶かす恐れがあるからです。その場合は、ワイヤーがスプールされ冷却された後、再スプールに移されて試験が行われます。

ステップ4

次のステップは、ラインスピードに合わせて探傷器のハイパス(HP)フィルターとローパス(LP)フィルターを設定することです。製造ラインに行き、ワイヤーの速度を確認します。例えば、ライン速度が250mm/秒の場合、フィルター対スピードのチャートを見たり、少し計算したりして、HP=10Hz、LP=250Hzという初期設定を思いつくはずです。渦流探傷器に、HP=10Hz、LP=250Hz を設定します。値は後で微調整します。

ステップ2で作成したマスターワイヤーをほぼ同じ速度で貫通コイルに通し、良好なワイヤー部分からの信号を観察してアラームが作動しないことを確認し、放電加工またはドリル加工がアラームを作動させることを確認します。

セットアップが完了したら、最後の引き抜きダイスの後でワイヤーの60cm部分を切り、貫通コイルに手で通します。そのワイヤーが「良いワイヤー」であれば、アラームは作動しないはずです。アラームが作動する場合は、アラームのしきい値を少し上げてください。

ステップ5

次に、ラインを稼働させます。ワイヤがコイルを通過する際の渦流信号を観察します。良好なワイヤーであれば、アラーム出力がトリガーされないはずです。もしアラーム出力がトリガーされる場合は、生産ラインからの振動の影響を減らすために、HPフィルターを少し大きくします。今回のケースではHP=15程度が目安です。ぐらつきや高周波ノイズが多い場合は、LPフィルターを少し下げてください。

しばらく渦流信号を観察し、アラームのしきい値がノイズレベルより少し高くなるよう調整します。

リレーまたはPLCのアラーム出力を有効にします、つまりペイントマーカーまたはラインストップを有効にします。

現在一般的に行われているのは、ラインを止めてヤスリを使い、コイルに到達する数フィート手前でワイヤーに小さな切れ目を入れることです。その後、ラインを再びスタートさせ、切り口が検知されてアラームが作動し、ペイント・マーカーが作動するか、ラインが停止してヤスリの跡が切り取られるのを確認します。

どのくらいの深さのカットが必要か?これは少し恣意的で、練習が必要だが、古い経験則では約0.01インチ(0.2mm)の深さです。

最後に

まず念頭に置くべきことは、高周波の貫通コイルを使用しているということです。鉄の場合、1MHzでの浸透深さは約0.54mmです。さらにこの深さでは、渦電流はその強度の約37%を失います。つまり、1.6mmワイヤーの中心部の欠陥にはあまり敏感ではないということです。

標準的な40 kHzの場合、浸透深さは約2.7mmとなりワイヤーを完全にカバーしますが、小さなキズに対する感度は低くなります。120 kHzでは浸透深さは約1.6mmです。

どうするべきでしょうか? 中心部と表面の欠陥を両方とも検出するためには、標準と高周波の2つの貫通コイルを用意する必要があるかもしれません。あるいは、渦流探傷器がワイヤーの検査速度に対して十分に高速にサンプリングできるのであれば、2周波探傷機能を用い、貫通コイルを2つの周波数(標準と高周波)で駆動するのも良いかもしれません。

次の注意点は、渦電流に影響を与える因子はたくさんあるということです。主なものをいくつか説明します。これら渦電流に影響を与える因子により、欠陥を見逃すことも、良品を欠陥品と誤判定することもあることに留意してください。

- ワイヤーの材質:

合金組成、硬度、結晶粒構造、結晶粒配向など、導電率に影響を与えるすべての要因がノイズの一因となります。これらは製造ロットごとに変わる可能性があります。

- ワイヤーの状態:

表面状態は信号ノイズに影響し、表面形状はリフトオフに影響し、ひいては感度にも影響を与えます。

- 渦電流コイル:

センサーのコイル特性(単一方式/自己比較方式)やコイルの直径(ワイヤーの直径に対してコイルが大きすぎると感度が低下)は信号に影響を与えます。

- 渦流探傷器:

周波数、ハイパス(HP)およびローパス(LP)フィルター設定、ドライブ電圧(感度に影響)等のパラメーターに加え、ドライブおよびレシーバー回路の応答特性(探傷器の性能)が影響を与えます。

- 製造ライン:

駆動モーターは渦流信号に干渉する可能性があり、ライン内でのワイヤーの芯ずれ・振動はノイズの原因となり、きず信号を隠す可能性があります。

- 外部の周波数発生源:

高出力の工場照明、モーター、他の試験装置の近接、ラジオ、テレビなどは、いずれもノイズの発生源となる可能性があります。