亀裂深度計の測定原理

磁粉探傷や浸透探傷試験では、割れの有無および表面開口部の長さを把握することはできますが、割れの深さを知ることはできません。一方で、割れの深さは補修や交換の判断に必要不可欠な情報で、重要な管理項目です。

亀裂深度計は、金属に発生した割れの深さを測定する装置です。プローブ先端のピン(電極)を、クラックを跨ぐように接触させるだけで亀裂深さを測定することができます。目視や磁粉・浸透探傷試験で検出したクラックの深さを簡単に測定できます。

このページでは、亀裂深度計が利用する電位差法によるクラック深さの測定原理と、測定精度に影響を与える要因を説明します。

測定原理

亀裂深度計は、電位差法という方法を用いてクラックの深さを測定します。

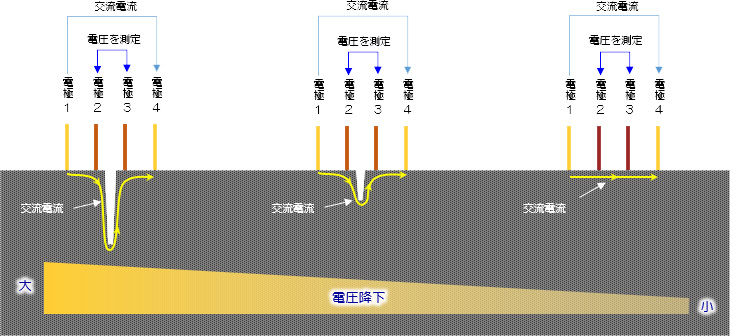

電位差法によるクラック深さの測定では、下図のようにクラックを跨いで4本の電極を密着させます。電極1と電極4に交流電流を流すと、表皮効果により電流はクラックに沿って流れます。この時、電極2と3で電圧を測定すると、亀裂がない場合は電流の経路が短いため電圧降下が小さいのに対し、亀裂がある場合は電流の経路が長くなるため電圧降下が大きくなります。

このように亀裂の深さと電圧降下には相関関係があり、この関係を利用し亀裂の深さを推定します。

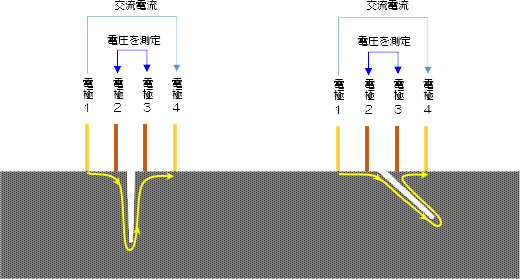

「亀裂深度計」には深度という名前が付いていますが、割れの垂直深さを測定しているわけではありません。表面からの割れ長さを測定しているだけです。下図のように、表面からの距離が同じで垂直深さが異なる亀裂の測定においては、両者ともに同じ深さとして測定されます。電位差法による割れの深さ測定では、この点に注意が必要です。

測定精度に影響する要因

測定面の形状

亀裂深度測定は、まず健全部で測定を行い、次に亀裂の測定を行う比較測定です。健全部での測定を平坦な箇所で行い、亀裂測定を湾曲部で実施した場合は、電流経路の距離が異なるため誤差が生じます。

同様に、表面が粗い場合も精度が悪化します。

測定面の状態

測定面が濡れている場合や汚れが付着している場合は、測定面を綺麗に清掃した上で測定して下さい。そのまま測定した場合は、測定精度が悪化するだけでなく、スパーク(火花)が生じる恐れがあります。

また同じ材料でも、熱処理が未実施の箇所で健全部の測定を行い、熱処理を実施している箇所で割れ検査を実施する場合、熱処理の有無により導電率が異なるため、測定精度が悪化します。同様に、温度も導電率に影響するため、校正用試験片と試験体の温度が異なる場合や、測定中に温度が変化した場合も、精度に影響を与えます。

材料の導電性

亀裂深度計は、鉄、ステンレス、アルミニウム、銅、真鍮、ニッケル、チタン等、導電性材料であれば測定することができます。ただしアルミや銅のように導電性が高い材料(抵抗が低い材料)は、クラックの有無による電圧降下の差が小さいため、鉄等の導電性が低い材料に比べ精度が悪化します。

ET-28は、鉄・ステンレスでは0.01mm分解能(亀裂深さが10mm未満)で測定できますが、アルミや銅は0.1mm分解能での測定になります。

割れ長さ(短い割れ)

材料表面の割れ長さは、深さの5倍以上必要です。短い割れの場合、電流が深さ方向ではなく側面を経由して流れるため、正確な割れ深さを測定することができません。